工作温度

内置 C-Lube 自润滑部件的直线导轨,最高工作温度耐受值为 80℃。未配备该自润滑部件的直线导轨,最高工作温度耐受值为 120℃,若处于连续工作状态,最高耐受温度为 100℃。两者耐受温度存在差异,主要原因在于直线导轨部件的材质组成不同。

材质

下面以 IKO 直线导轨 L 为例,说明材料与耐受温度的关系。IKO 直线导轨 L 包括 C-Lube 自润滑直线导轨 L 和非自润滑直线导轨 L,均由上图所示部件构成。其中滑轨、外壳、钢球和钢球保持器为不锈钢材质,侧板为合成树脂,侧面密封垫片为橡胶,C-Lube 自润滑部件为含油树脂件。首先,我们来看温度对物体外形尺寸的影响。

线膨胀系数

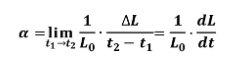

在外界压强保持恒定的条件下,物体温度升高时其体积会相应增大,这种现象被称作热膨胀。物体某一方向上的长度与温度之间的关系,可通过以下经验公式来表示。

L=L0(1+αt+βt2+γt3+···)

其中:

L0:0℃时的物体长度

α:线膨胀系数

β:面膨胀系数

γ:体膨胀系数

t:当前温度

由于α远大于β和γ,所以为了计算简便,上述公式通常被简化为:

L=L0(1+αt)

当温度分别达到t1和t2时,对应的长度可以表示为:

L1=L0(1+αt1)

L2=L1+ΔL=L0(1+αt2)

联立上面两式,整理后可以得到:

以上就是线膨胀系数的公式。线膨胀系数的物理意义可以理解为,温度升高1℃时,物体沿长度方向的尺寸变化量,与0℃时物体长度的比值。下图是马氏体不锈钢SUS440C,不同温度下的线膨胀系数。

120℃时,SUS440C的线膨胀系数约为10×10^-6/℃。假设有一根1米长的导轨,工作温度从20℃上升至120℃,则该导轨长度方向的变化量可以通过计算得出:

∆L=α∙∆t∙L0=10×10-6×(120-20)×1=0.001m=1mm

由此可见,当温差较大时,热膨胀会导致直线导轨产生一定变形,而这种变形会直接影响直线导轨的形位公差、运行精度、摩擦阻力乃至使用寿命,因此热膨胀的影响不可小觑。那么,是否有办法抑制热膨胀对直线导轨的不利影响呢?答案是肯定的,目前常用的方法称为 “调质”。所谓调质,即通过调整热处理工艺来改善材料内部结构与应力状态,进而改变其平均热膨胀系数(※注 1)。若想了解更多详情,欢迎咨询 IKO。

老化

树脂和橡胶材料若长期暴露于高温环境,会出现发硬、脆化、变粘等现象,这种现象被称为老化。由于普通导轨的侧板采用树脂材质,密封垫片采用橡胶材质,因此必须考虑高温导致的老化问题。树脂和橡胶在高温环境下发生老化,是因为随着温度升高,化学反应速率加快,抗氧剂和增塑剂的消耗增多,从而缩短了氧化降解的诱导期。

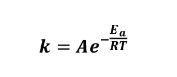

根据阿累尼乌斯经验公式,温度对化学反应速度的影响可以表示为(※注2):

其中:

k: 化学反应速度

A: 前因子

Ea:表观活性能

R: 摩尔气体常量

T: 绝对温度

随着温度升高,化学反应速率加快,材料会出现重量损失与强度衰减现象。国际电工协会标准 IEC216-2 对此作出了相关规定。通过耐热试验可知,不同材质的橡胶和树脂,其推荐工作温度范围各异。以常用的丁腈橡胶为例,其最高工作温度为 120℃。因此,当直线导轨在超过 120℃的高温环境中使用时,可根据实际使用温度更换耐热性更优的密封垫片,必要时也可采用钢制侧板。

高温润滑脂

锥入度是衡量润滑脂硬度的关键标准。锥入度数值越大,表明润滑脂越柔软;锥入度数值越小,则说明润滑脂越坚硬。润滑脂质地过软或过硬,均会对润滑效果产生不利影响。若润滑脂长期处于高温环境中使用,可能会发生软化现象,尤其当直线导轨垂直安装时,可能出现基础油分离滴落的情况,进而污染使用环境。此外,温度升高会加速润滑脂的老化变黑进程,对直线导轨的使用寿命造成影响。因此,针对润滑脂通常会设定相应的工作温度范围。以锂皂基润滑脂为例,其最高工作温度一般为 120℃。当使用温度超过 120℃时,需根据实际温度更换适用于高温环境的润滑脂。