在追求直线导轨微型化的过程中,需在极小尺寸下实现高性能指标,其技术挑战贯穿设计、制造、性能保障等多个环节,具体难点如下:

一、结构设计与材料性能的瓶颈

承载能力与体积压缩的矛盾

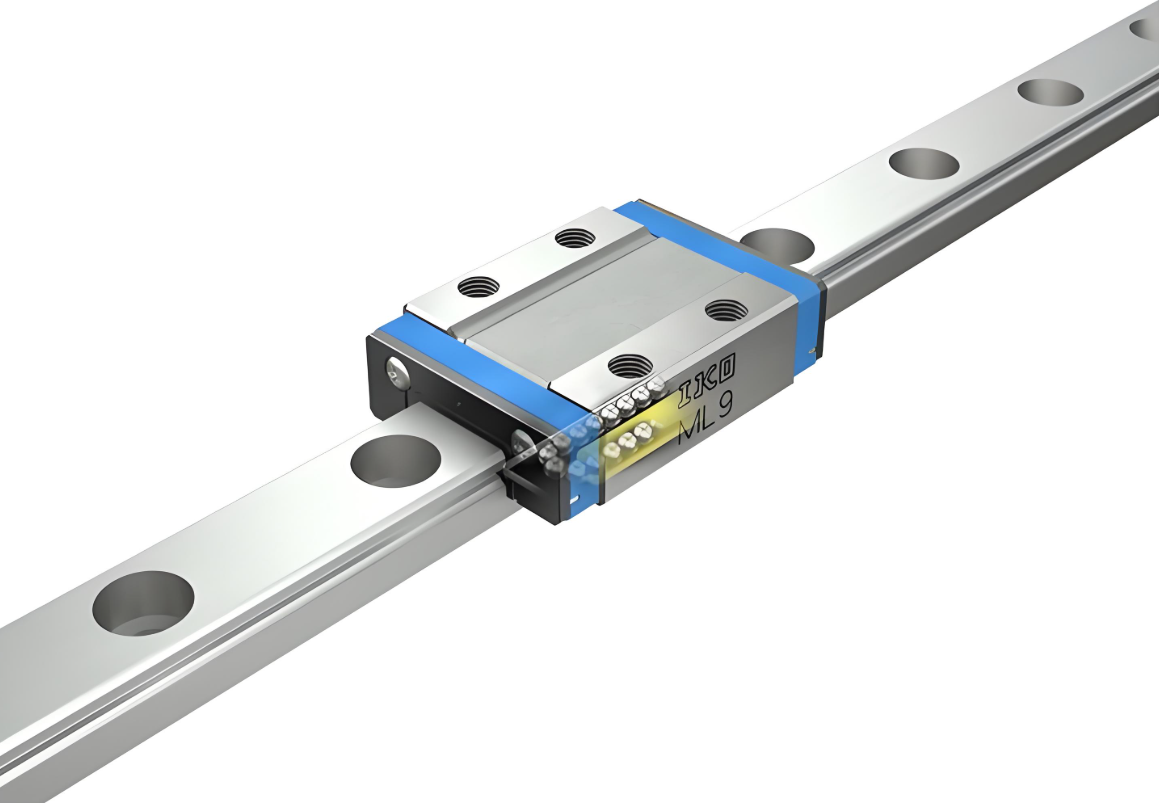

微型化后导轨尺寸大幅减小(如宽度≤10mm),滚道和滚珠规格随之微型化(滚珠直径可能不足 2mm),接触面积锐减导致承载能力较常规导轨下降 50% 以上。

挑战:需通过优化滚道几何形状(如非对称曲面、变曲率设计)提升单位体积承载效率,同时依赖陶瓷、高强度合金等材料增强强度,但小尺寸下材料加工难度显著增加。

表面精度的极限控制

微型导轨滚道表面粗糙度需控制在 Ra≤0.2μm(常规为 Ra≤0.4μm),但小尺寸滚道的精密磨削、研磨易受加工设备精度限制,误差可能占设计尺寸的 5%-10%,导致接触应力分布不均。

二、微尺度加工与装配工艺的壁垒

精密加工技术的局限性

微型导轨关键尺寸公差需控制在 ±2μm 以内(常规为 ±5μm),传统机械加工难以满足,需依赖慢走丝电火花、电子束刻蚀等特种工艺,但加工效率低且设备成本高昂(投资是常规产线的 5-10 倍)。

纳米级装配精度要求

微型滚珠与滚道的配合间隙需控制在 1-3μm(常规为 5-10μm),装配需在 Class 10 级洁净环境下通过显微操作、真空吸附等技术完成,自动化设备研发难度大,人工操作易引入污染或误差。

三、润滑与散热的微型化难题

微量润滑技术的挑战

微型导轨单次润滑量需降至纳升级(常规为微升级),传统注脂方式无法精准控制,需开发微流控润滑系统(如压电驱动微量喷射),但存在润滑不足导致磨损或过量导致粘滞的风险。

热管理效率的瓶颈

微型化后摩擦热密度提升 2-3 倍,导轨易因温升产生变形(如热膨胀导致间隙变化≥2μm),需采用金刚石涂层、微通道散热等技术,但小尺寸下散热路径设计空间受限,热传导效率难以提升。

四、检测与可靠性验证的技术缺口

精密测量手段的缺失

微型导轨的几何精度(如直线度、平行度)需借助原子力显微镜、激光干涉仪等纳米级设备检测,常规三坐标测量机因探针尺寸较大无法适用,检测效率低且对操作人员要求极高。

疲劳寿命验证的困难

微型滚珠接触应力可达 3000MPa 以上(常规为 2000MPa),疲劳测试需模拟上亿次循环载荷,传统试验机难以在微尺度下施加均匀载荷,需开发基于 MEMS 技术的微型测试平台,技术门槛极高。

五、应用场景的特殊性能需求

抗干扰与密封性设计

在医疗、半导体等精密场景中,微型导轨需抵御粉尘、液体侵蚀,但其密封结构(如唇形密封厚度≤0.1mm)易因装配误差或材料形变导致卡滞,需采用自润滑聚合物与纳米涂层,但材料兼容性和工艺稳定性难以平衡。

动态响应与惯性控制

微型设备要求导轨响应速度达微秒级,惯性力影响显著(如质量减少 90% 时,惯性力波动占比提升至 30%),需通过仿真优化质量分布以避免共振,但小尺寸下模态分析和减振结构设计难度极大。

六、产业化的现实挑战

高成本壁垒:微型导轨的加工、检测设备投资巨大,且材料损耗率高,目前量产产品(如宽度≤6mm)成本是常规导轨的 3-5 倍,限制了普及应用。

工艺一致性难题:微尺度下批量生产的尺寸一致性难以控制,废品率可能高达 20% 以上,需通过人工智能算法优化加工参数,但技术成熟度尚不足。

直线导轨微型化的技术突破需要跨学科协同创新,融合微纳制造、新材料、智能检测等领域的成果,未来随着技术迭代,其精度与可靠性有望逐步提升,推动精密机械向更微型化、智能化方向发展。